Technologia bezdotykowego pomiaru temperatury powierzchni odgrywa ważną rolę podczas produkcji jedno szybowego szkła bezpiecznego (SPSG - single-pane safety glass), laminowanego szkła bezpiecznego (LSG - laminated safety glass) oraz innych procesów, związanych z produkcją szkła płaskiego (float). Pirometry stacjonarne do pomiarów punktowych lub kamery termowizyjne do pomiaru temperatury na całych obszarach powinny być wdrożone na każdym etapie przetwarzania i obróbki szklanego prefabrykatu. Do kontroli temperatury szklanych tafli, transportowanych na taśmach lub rolkach, można w łatwy sposób wykorzystać dedykowane modele kamer termowizyjnych, które mogą działać jako termowizyjny skaner liniowy.

Kluczowy wpływ na pomiar temperatury szkła z wykorzystaniem urządzeń wykorzystujących technologię podczerwieni mają parametry takie, jak transmisyjność (przepuszczalność promieniowania) oraz reflektancja (promieniowanie odbite) - więcej informacji na ten temat znajdziesz w artykule: Podstawy bezdotykowego pomiaru temperatury

W zależności od długości fali elektromagnetycznej (promieniowania) w oparciu o którą urządzenie przeprowadza pomiar, temperaturę można zmierzyć na, w lub poprzez szybę. W 2014 roku wprowadziliśmy do naszej oferty specjalny model kamery termowizyjnej, zaprojektowanej specjalnie z myślą o pomiarze temperatury szkła. Aktualnie w naszej ofercie posiadamy dwa modele kamer termowizyjnych do szkła: PI450 G7 oraz PI640 G7, które zostały wyposażone w specjalny filtr pasmowy, pozwalający na przeprowadzanie pomiarów temperatury w wąskim paśmie promieniowania podczerwonego 7.9 µm, w którym szkło stanowi warstwę nieprzeźroczystą.

Temperatura jest krytyczną zmienną w procesie produkcji szkła - np. w procesie wytwarzania laminowanego szkła bezpiecznego (LSG) konieczne jest zachowanie homogenicznej (jednorodnej) temperatury na każdym etapie obróbki (w piecu, w autoklawie) - bez tego, otrzymanie produktu o wysokiej jakości i jednorodnej strukturze jest praktycznie niemożliwe. W przypadku szkła LSG nie tyle chodzi o temperaturę samej szyby, co o temperaturę pośredniej warstwy folii. Proces laminowania (podczas którego dwie tafle szkła są łączone za pomocą specjalnej folii) jest przeprowadzany w pomieszczeniach typu clean-room, które charakteryzują się np. kontrolowanymi warunkami otoczenia, natomiast kolejne procesy obróbki zachodzą w znacznie cieplejszych i bardziej krytycznych środowiskach. Obecny stan techniki nie daje możliwości przeprowadzenia bezkontaktowego pomiaru temperatury wewnątrz autoklawu (który jest wykorzystywany na jednym z etapów produkcji LSG), dlatego też główny nacisk kładzie się obecnie na kontrolę temperatury wewnątrz pieca do prelaminacji szkła.

Kamera jako skaner liniowy w procesie hartowania W piecu do wstępnego laminowania, promienniki podczerwieni podgrzewają folię znajdującą się pomiędzy taflami szkła, nadając jej odpowiednią lepkość. Aby upewnić się, że większość rozproszonej energii cieplnej trafia tylko do folii a nie do szklanych paneli, całość jest poddawana promieniowaniu, które charakteryzuje się falami długości od 1.5 do 3µm, odpowiadającymi długości fal absorbowanych przez folię. Optymalna temperatura procesu zależy od 3 czynników: jakości folii, jej grubości oraz grubości szkła. Temperatura szkła jest mierzona bezpośrednio po wyjściu z pieca do laminacji wstępnej po to, aby ustalić rzeczywistą temperaturę folii. Odchylenia temperatury szkła mogą spowodować w pełni automatyczną adaptację i sterowanie promiennikami IR za pośrednictwem układu sterowania procesem (np. poprzez wyjście analogowe lub cyfrowe). Idealnym rozwiązaniem do podanej aplikacji jest zastosowanie termowizyjnego skanera liniowego. Urządzenie rejestruje profil temperaturowy na całej powierzchni przekroju, a następnie przedstawia go na ekranie komputera lub panelu operatorskiego jako obraz generowany w funkcji czasu. Na ten moment, na rynku dostępne są dwa rozwiązania tego typu: rozwiązanie bazujące na tradycyjnych skanerach liniowych ze zintegrowanym pirometrem, które rejestrują pojedyncze punkty pomiarowe wykorzystując do tego celu obracające się lustro oraz nasze rozwiązanie, bazujące na specjalnej kamerze termowizyjnej i dedykowanym oprogramowaniu.

Kamera jako skaner liniowy w procesie hartowania W piecu do wstępnego laminowania, promienniki podczerwieni podgrzewają folię znajdującą się pomiędzy taflami szkła, nadając jej odpowiednią lepkość. Aby upewnić się, że większość rozproszonej energii cieplnej trafia tylko do folii a nie do szklanych paneli, całość jest poddawana promieniowaniu, które charakteryzuje się falami długości od 1.5 do 3µm, odpowiadającymi długości fal absorbowanych przez folię. Optymalna temperatura procesu zależy od 3 czynników: jakości folii, jej grubości oraz grubości szkła. Temperatura szkła jest mierzona bezpośrednio po wyjściu z pieca do laminacji wstępnej po to, aby ustalić rzeczywistą temperaturę folii. Odchylenia temperatury szkła mogą spowodować w pełni automatyczną adaptację i sterowanie promiennikami IR za pośrednictwem układu sterowania procesem (np. poprzez wyjście analogowe lub cyfrowe). Idealnym rozwiązaniem do podanej aplikacji jest zastosowanie termowizyjnego skanera liniowego. Urządzenie rejestruje profil temperaturowy na całej powierzchni przekroju, a następnie przedstawia go na ekranie komputera lub panelu operatorskiego jako obraz generowany w funkcji czasu. Na ten moment, na rynku dostępne są dwa rozwiązania tego typu: rozwiązanie bazujące na tradycyjnych skanerach liniowych ze zintegrowanym pirometrem, które rejestrują pojedyncze punkty pomiarowe wykorzystując do tego celu obracające się lustro oraz nasze rozwiązanie, bazujące na specjalnej kamerze termowizyjnej i dedykowanym oprogramowaniu.

Zaletą zastosowania termowizyjnego skanera liniowego jest przede wszystkim wyższa stabilność procesu (uzyskane wyniki pomiarowe są dokładniejsze) oraz koszt wdrożenia, który jest wielokrotnie niższy. W przeciwieństwie do skanerów liniowych, kamera termowizyjna nie posiada żadnych ruchomych (obrotowych) elementów, które z biegiem czasu mogą ulec uszkodzeniu lub zużyciu.

Kolejną zaletą jest możliwość rejestracji wszystkich punktów obrazu termowizyjnego w formie jednego, zbiorczego termogramu. Ponieważ kamery termowizyjne znajdują bardzo szerokie zastosowanie we wszystkich gałęziach przemysłu, mogą być produkowane stosunkowo niedrogo przy uwzględnieniu najwyższych standardów technologicznych i najnowocześniejszych systemów. Zastosowanie kamery termowizyjnej Optris w procesie produkcji szkła, w zależności od wybranego modelu oraz porównując do tradycyjnych skanerów liniowych, pozwala oszczędzić nawet kilka tysięcy euro na jednym wdrożeniu. Oprogramowanie, które dostarczamy do każdej kamery termowizyjnej jest bardzo elastyczne i gotowe do wdrożenia, a mnogość funkcji pozwala na spełnienie najbardziej wysublimowanych wymagań.

Technologia pomiaru temperatury w strefie grzania i chłodzenia, w procesie produkcji szkła SPSG

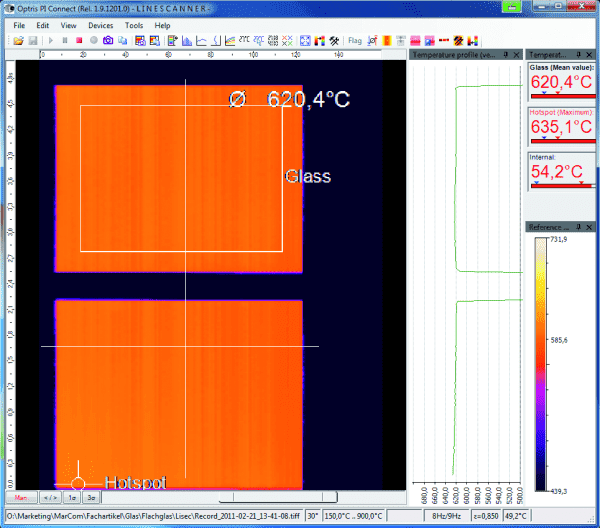

Skanowanie liniowe tafli szkła Technologia termowizyjnego skanowania liniowego jest szczególnie ważna oraz znajduje szerokie zastosowanie przy produkcji szkła SPSG. Szkło typu float ogrzewa się w strefie grzewczej do temperatury ponad 600°C (wykorzystując do tego celu promienniki podczerwieni) aby następnie poddać je kontrolowanemu szokowi termicznemu w strefie chłodzenia. Celem takiego działania jest wytworzenie napięć wewnątrz struktury szkła, które w perspektywie czasu czynią je bardziej wytrzymałym i odpornym na podwyższone temperatury. Aby procedura poddawania szkła szokowi termicznemu przebiegła w sposób poprawny (warunkując tym samym jego odpowiednią jakość), konieczne jest prowadzenie stałej kontroli rozkładu temperatury na powierzchni szkła w obszarze pomiędzy strefą grzania i chłodzenia. Jeżeli szkło opuści strefę grzania mając niewłaściwą temperaturę, szok termiczny nie przyniesie żądanych rezultatów, a sam produkt będzie niepełnowartościowy lub w ogóle nie zdatny do użytku. W przypadku niejednorodnego rozkładu temperatury, w strukturze szkła powstają tzw. naprężenia krzyżowe, co powoduje zwiększenie podatności na pękanie.

Skanowanie liniowe tafli szkła Technologia termowizyjnego skanowania liniowego jest szczególnie ważna oraz znajduje szerokie zastosowanie przy produkcji szkła SPSG. Szkło typu float ogrzewa się w strefie grzewczej do temperatury ponad 600°C (wykorzystując do tego celu promienniki podczerwieni) aby następnie poddać je kontrolowanemu szokowi termicznemu w strefie chłodzenia. Celem takiego działania jest wytworzenie napięć wewnątrz struktury szkła, które w perspektywie czasu czynią je bardziej wytrzymałym i odpornym na podwyższone temperatury. Aby procedura poddawania szkła szokowi termicznemu przebiegła w sposób poprawny (warunkując tym samym jego odpowiednią jakość), konieczne jest prowadzenie stałej kontroli rozkładu temperatury na powierzchni szkła w obszarze pomiędzy strefą grzania i chłodzenia. Jeżeli szkło opuści strefę grzania mając niewłaściwą temperaturę, szok termiczny nie przyniesie żądanych rezultatów, a sam produkt będzie niepełnowartościowy lub w ogóle nie zdatny do użytku. W przypadku niejednorodnego rozkładu temperatury, w strukturze szkła powstają tzw. naprężenia krzyżowe, co powoduje zwiększenie podatności na pękanie.

Zarządzanie temperaturą jako czynnik decydujący o jakości procesu i gotowego wyrobu

Stała i precyzyjna kontrola temperatury jest kluczowym czynnikiem, zapewniającym końcową jakość wyrobów w formie szkła bezpiecznego SPSG lub LSG. Tryb skanowania liniowego daje możliwości, które są nie do osiągnięcia z wykorzystaniem tradycyjnych pirometrów stacjonarnych. Dzisiejsza technologia pozwala na łatwe, elastyczne i niedrogie wdrożenie urządzeń bazujących na technologii termowizyjnej. Szeroki wybór opcjonalnych akcesoriów i osprzętu montażowego, pozwala na integrację kamer w najróżniejszych środowiskach pracy, także w warunkach podwyższonej temperatury otoczenia.