Temperatura procesu, prefabrykatu i maszyn jest bardzo ważnym fizycznym parametrem pomiarowym dla wielu procesów i technologii wykorzystywanych w przemyśle tworzyw sztucznych. Bezdotykowe pomiary temperatury z wykorzystaniem czujników i systemów bazujących na technologii podczerwieni są skuteczną i efektywną metodą sterowania ciągłością produkcji i jakością uzyskanych wyrobów.

Procesy zachodzące w przetwórstwie tworzyw sztucznych opierają się na licznych przemianach termicznych. Pirometry stacjonarne wykorzystuje się tu z reguły do punktowych pomiarów temperatury i to tylko w sytuacji, gdy znana jest krytyczna temperatura danego procesu. Stacjonarne kamery termowizyjne znajdują nieco szersze zastosowanie, głównie w aplikacjach związanych z wykrywaniem wad materiałowych, nierównomiernego rozkładu temperatur a także kontrolowaniu temperatury maszyn i urządzeń. Kamery termowizyjne Optris pozwalają na prostą wizualizację temperatury na każdym etapie przetwórstwa tworzyw sztucznych, powodując tym samym zwiększenie wydajności (mniej przestojów, szybsza reakcja na problemy, wczesne wykrywanie zagrożeń) i znaczną poprawę jakości.

Firmy działające w branży tworzyw sztucznych wytwarzają produkty o najróżniejszych wymiarach, grubościach, fakturze powierzchni, kolorach i wzorach. W zależności od warunków środowiska pracy, pirometry i kamery termowizyjne Optris mogą być używane praktycznie w każdej tego typu aplikacji.

Kontrola procesu podczas termoformowania

Do monitorowania temperatury podczas procesu termoformowania wykorzystuje się na przykład pirometry wyposażone w specjalne kołnierze, służące do przedmuchu soczewki laminarnym strumieniem sprężonego powietrza (wszystko w celu zachowania odpowiedniej czystości optyki). Zastosowanie urządzeń w podobnej konfiguracji jest równie często spotykane np. w maszynach służących do pakowania.

Do monitorowania temperatury podczas procesu termoformowania wykorzystuje się na przykład pirometry wyposażone w specjalne kołnierze, służące do przedmuchu soczewki laminarnym strumieniem sprężonego powietrza (wszystko w celu zachowania odpowiedniej czystości optyki). Zastosowanie urządzeń w podobnej konfiguracji jest równie często spotykane np. w maszynach służących do pakowania.

W procesie termoformowania, w celu osiągnięcia homogeniczności (jednorodności) temperaturowej, materiał przetwarzany (surowiec) jest podgrzewany z wykorzystaniem emiterów podczerwieni do temperatury ok. 190°C. Jednorodna temperatura powierzchni materiału oraz precyzyjne ustalenie temperatury „konwersji” prowadzi do lepszych rezultatów i zachowania lepszej jakości w procesie ponownego formowania. Ważne jest również określenie dokładnej temperatury gotowego wyrobu podczas procesu jego chłodzenia – wszystkie te cele można spełnić, wykorzystując urządzenia pomiarowe Optris.

Aby uzyskać odpowiednią jakość produktu i uniknąć przegrzewania materiału (a często jego nadpalania), wad materiałowych w formie pęknięć lub deformacji, stosuje się kamery termowizyjne Optris PI. Kamery te dają możliwość automatycznej regulacji „reżimu” temperaturowego na każdym etapie produkcji. Podobne zastosowanie znajdują również oferowane przez nas pirometry – należy mieć jednak na uwadze, że zastosowanie tego typu urządzeń jest uwarunkowane doskonałą znajomością krytycznych punktów procesu.

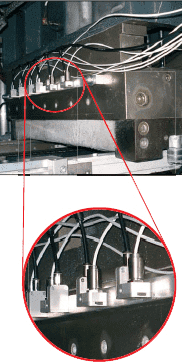

Kolejną aplikacją, wykorzystującą rozwiązania do bezdotykowego pomiaru temperatury, jest monitoring i wizualizacja rozkładu i gradientu temperatur na powierzchni folii, przy użyciu kilku pirometrów CT LT (ustawionych liniowo) zainstalowanych na wylocie strefy grzewczej.

Takie rozwiązanie pozwala operatorowi maszyny na stały monitoring pełnego profilu temperaturowego, obejmującego całą powierzchnię materiału używanego do produkcji.

Wykańczanie powierzchni w gładziarko-wytłaczarkach

W powyższym procesie, masę tworzywa sztucznego wytłacza się szerokimi wytłaczarkami szczelinowymi (ekstruderami) na przenośnik taśmowy, a następnie formuje do określonego rozmiaru za pomocą ogrzewanych i chłodzonych wałków wytłaczarki.

W powyższym procesie, masę tworzywa sztucznego wytłacza się szerokimi wytłaczarkami szczelinowymi (ekstruderami) na przenośnik taśmowy, a następnie formuje do określonego rozmiaru za pomocą ogrzewanych i chłodzonych wałków wytłaczarki.

Jak w poprzednim przypadku, konieczne jest wcześniejsze podgrzanie surowca celem uzyskania jednorodnej temperatury (homogenizacji temperaturowej), a także odpowiednio wolne ochłodzenie gotowego wyrobu (aby zminimalizować ryzyko powstania pęknięć, naprężeń lub uszkodzeń powierzchni).

W procesie wytłaczania najważniejsze jest utrzymanie stałego, spójnego profilu temperatury z odchyleniami na poziomie nie większym niż 5°C na każdym z jego etapów – jest to szczególnie ważne dla zachowania stałej grubość, homogeniczności powierzchni i struktury materiału.

Do monitoringu profilu temperatury w procesie wytłaczania, stosuje się zazwyczaj kilkanaście pirometrów (ustawionych w jednym rzędzie w taki sposób, aby pokrywały całą szerokość uzyskanego materiału). Zarejestrowane wyniki mogą być w prosty sposób przekazane do zewnętrznych urządzeń, np. sterowników PLC Siemens (model S7).

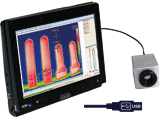

Alternatywą (często tańszą we wdrożeniu i eksploatacji) jest oczywiście zastosowanie jednej z kamer termowizyjnych Optris PI, których oprogramowanie posiada zaimplementowaną funkcję skanera liniowego (do ciągłego monitoringu rozkładu temperatury powierzchni).

Redukcja zniekształceń w formowaniu wtryskowym

Jednym z ważniejszych czynników, warunkujących jakość gotowego wyrobu, powstającego w procesie formowania wtryskowego, jest jego stabilność wymiarowa. Proces ten polega na przeciskaniu pod ciśnieniem upłynnionego tworzywa sztucznego, przez narzędzie o odpowiednim kształcie. Zewnętrzna powłoka uzyskanej tak wypraski jest „gotowa” i zastygnięta, podczas gdy jego wnętrze nierzadko nie zdążyło jeszcze w pełni zastygnąć. Jeżeli temperatura panująca podczas procesu wtryskiwania jest zbyt wysoka, proces stygnięcia wypraski może zachodzić zbyt długo, co w konsekwencji może odbić się na niezachowaniu założonych wymiarów. To samo zjawisko może pojawić się przy okazji zbyt szybkiego ostudzenia i być spowodowane powstaniem wewnętrznych naprężeń oraz niejednorodności struktury.

Jednym z ważniejszych czynników, warunkujących jakość gotowego wyrobu, powstającego w procesie formowania wtryskowego, jest jego stabilność wymiarowa. Proces ten polega na przeciskaniu pod ciśnieniem upłynnionego tworzywa sztucznego, przez narzędzie o odpowiednim kształcie. Zewnętrzna powłoka uzyskanej tak wypraski jest „gotowa” i zastygnięta, podczas gdy jego wnętrze nierzadko nie zdążyło jeszcze w pełni zastygnąć. Jeżeli temperatura panująca podczas procesu wtryskiwania jest zbyt wysoka, proces stygnięcia wypraski może zachodzić zbyt długo, co w konsekwencji może odbić się na niezachowaniu założonych wymiarów. To samo zjawisko może pojawić się przy okazji zbyt szybkiego ostudzenia i być spowodowane powstaniem wewnętrznych naprężeń oraz niejednorodności struktury.

Stacjonarne kamery termowizyjne Optris PI umożliwiają prowadzenie stałej kontroli temperatury narzędzia poprzez sterowanie pracą systemów grzewczo-chłodzących. Nasze kamery mogą pracować z częstotliwością nawet 120 Hz, w związku z czym nadają się idealnie do zastosowania we wszelkich procesach szybkozmiennych. Wbudowane wejścia i wyjścia analogowo-alarmowe, pozwalają na łatwą integrację z procesem. Formowanie wtryskowe wiązało się do tej pory z wybiórczym pomiarem temperatury oraz sztucznie podniesionym czasem zamykania narzędzia („dla pewności”), co w konsekwencji powodowało ogromne straty w wydajności maszyn. Monitoring temperatury z wykorzystaniem kamer termowizyjnych Optris PI może być prowadzony bez zakłóceń i bezpośredniego kontaktu z jakimikolwiek częściami maszyny lub produktu oraz wpływa bezpośrednio na zwiększenie wydajności produkcji.